高温耐磨材料应用

Application of high-temperature wear-resistant materials

电力行业

CFB锅炉

循环流化床锅炉具有节能、清洁煤燃烧、不污染环境等优点。随着炉型的普及和大型化发展,锅炉内衬的严重磨损、效率降低,一直是锅炉厂家和用户的焦点问题。当前我国CFB锅炉所用燃料约为3000kucl/kg左右,灰渣量大,运行时内衬持续受到高浓度,高速湍流的飞灰粒子的强烈碰撞、冲刷侵蚀,严重影响内衬使用寿命,特别是CFB锅炉在运行时温度约为800°C- -950°C之间, 传统的耐火材料不能形成中温陶瓷烧结也是关键原因。

我公司以洛阳耐火材料研究院为科技依托,与郑州大学高温材料研究所结为产学研基地。大胆采用新材料,改进老工艺,开发出适用于CFB锅炉内衬不同部位的新一代耐磨耐火材料,经数百台CFB锅炉内衬的实际使用,效果良好,确保了CFB锅炉的长期稳定运行。

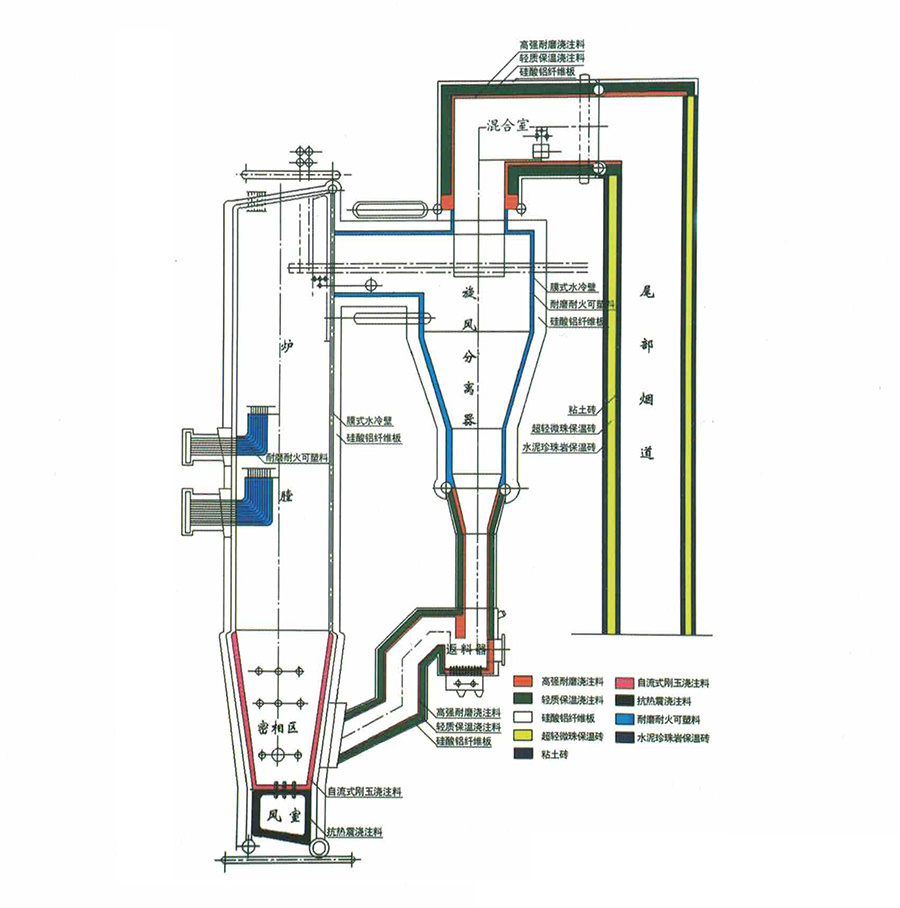

气冷式循环流化床锅炉内衬材料配置

CFB锅炉运行及耐磨耐火材料设计

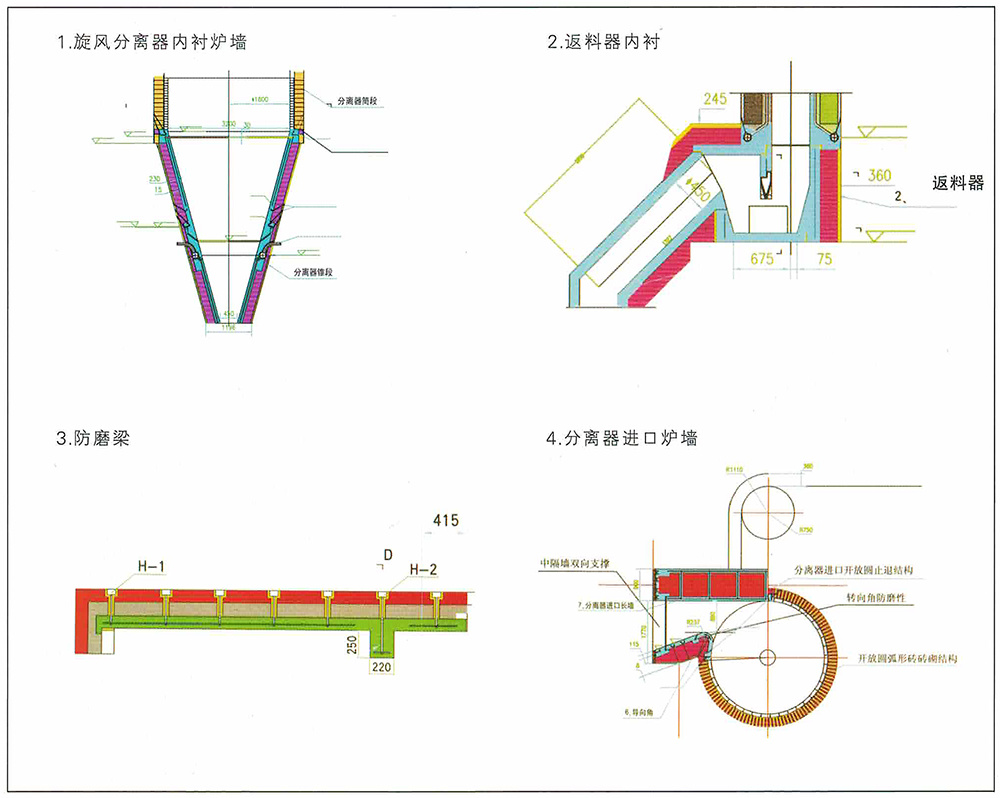

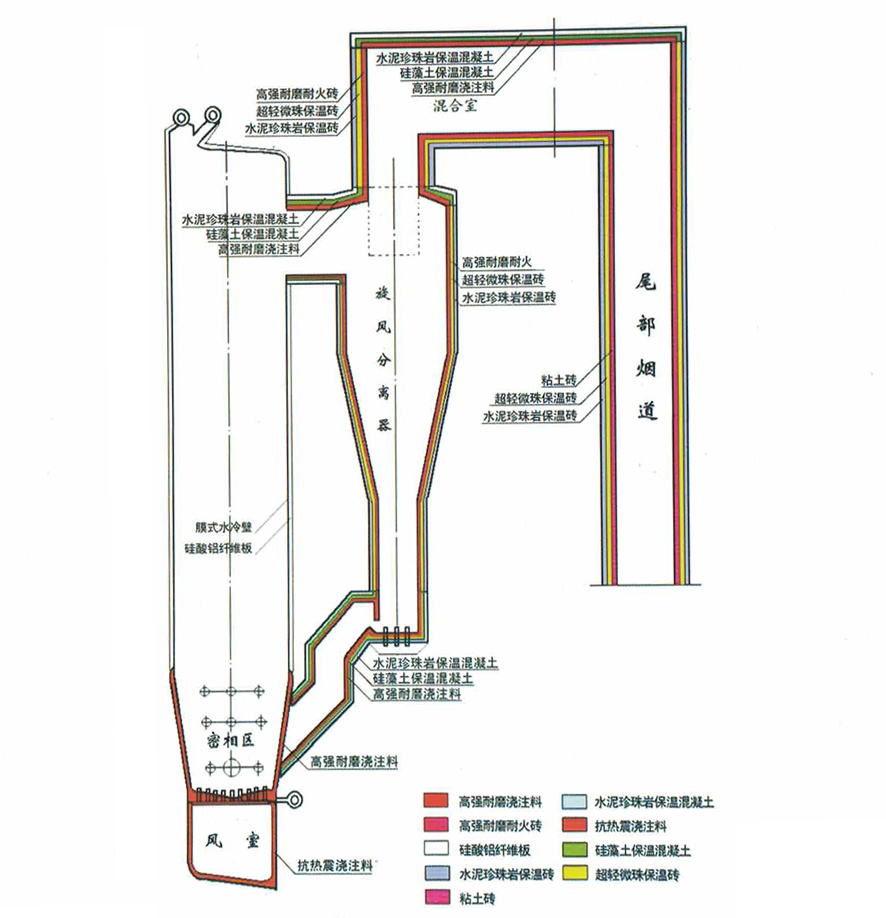

循环流化床锅炉耐磨耐火材料内衬设计,炉内物料循环路径是:煤粉( 0-13mm)和石灰石( 0-13mm)经风机送入流化床燃烧室(密相区)燃料在此区域沸腾燃烧,烟气上升经稀相区至分离器入口进入分离器,粗颗粒下沉经回料阀返回燃烧室再次燃烧,耐磨耐火材料主要部位为:燃烧室、顶棚、分离器入口、高温旋风分离器和回料阀等处。

以某锅炉厂130T/H循环流化床锅炉为例,各部位耐磨耐火材料工作条件如下:

密相区:煤粉和石灰石在此沸腾,该区域压力为13818-20580Pa,烟气流速为4-6m/s,正常工作温度为850-900℃。

稀相区:二次风口以上的区域是燃料燃烧的细颗粒集中处,此处固体物料浓度约12- 16kg/m3正常工作温度930-980℃。

炉顶:在炉膛出口烟气流速增至18m/s,正常工作温度850-1050°C。

旋风分离器:分离器进口处烟气流速可达29m/s,正常工作温度为810-930°C。

旋风分离器出口:分离器出口烟气含尘量为70-530G/m3烟气流速为18m/s,正常工作温度850-930°C。

绝热式循环流化床锅炉内衬材料配置

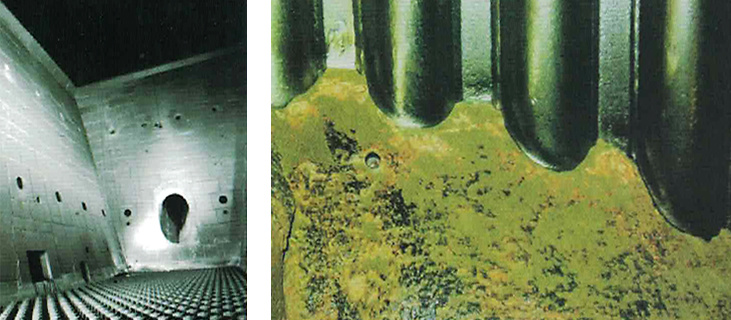

CFB锅炉内衬的损坏

● 抗热震性能

锅炉在运行过程中,种种原因,频繁启停,内衬在每次启停中都要经受到一次温度的急剧变化,若耐磨耐火材料抗热震性能差,因热应力造成内衬剥落损坏。

● 抗冲刷耐磨性

CFB锅炉运行中在中温下高速烟气夹带大量固体颗粒对内衬强烈冲刷磨损,特别是旋风分离器进口处较为严重,烟气流速达29m/s以上,要求材料具有更高的耐磨性能。

● 中温烧结

常规耐火材料,烧结温度-般在1250- 1550°C之间,但CFB锅炉用耐磨耐火材料工作温度为850- 950°C之间,这就要求选择内衬材料时,必须考虑其中温能够烧结形成陶瓷结合,达到内衬的使用要求。

CFB锅炉内衬重要部位耐磨耐火浇注料技术措施

新型耐磨耐火浇注料是建立在流变学、粉体工程学、胶体化学、热力学等前沿科技,耐火材料理论基础。上充分优化生产而成的。引入微米级和亚微米级微粉,以保障在中低温情况下就产生莫来石化,中高温下形成陶瓷结合。

引入具有不同作用的添加剂,以改善施工性能和使用性能。运用计算机仿真气流,按照FURNAS公式设计浇注料颗粒的较好的形成,提升了强度、抗热震性和耐磨性能。采用外加剂和机制粉料共磨技术,使外加剂充分分散均匀,加入收缩剂,以防止衬体在高温下因烧结而产生收缩,导致龟裂现象。加入抗侵蚀剂,引入特定化学成份,提升浇注料抗SO2、NO2侵蚀能力。